В статье представлены результаты исследований по выявлению причин, обнаружения источников и путей снижения водородного изнашивания деталей пар трения на этапах изготовления и последующей эксплуатации технических объектов путем совершенствования структуры материалов, бережной эксплуатации машин, направленного металлоплакирования через смазочные материалы, в том числе с участием антифрикционных износостойких полимерных композиций, модифицированных ингибиторами проникновения атомарного водорода в структуру черных металлов.

Продолжение. Начало в №8 (196) сентябрь 2021

Явление водородного изнашивания установлено относительно недавно из-за следующих причин:

1. невероятно было предположить, что при трении может выделяться диффузионно-свободный водород из смазочного материала, пластмассы или воды. При нормальных давлениях и температуре водород из этих веществ не выделяется. При повышенных же температурах в процессе трибодеструкции полимеров или смазочных материалов водород также не выделяется при первичных процессах, он выделяется при вторичных процессах;

2. до последнего времени также считали, что при трении максимальная температура возникает на поверхности трущейся детали. Известно, что водород очень легко диффундирует под действием температурного градиента в нагретые участки тела. Это свойство используют для обезводороживания деталей, например, после гальванического хромирования. Поэтому считали, что при трении в случае повышенных температур процесс наводороживания невозможен. Более того, полагали, что имеющийся в детали «биографический» водород будет уходить из зоны трения.

Только в последние годы теоретически, а затем экспериментально установили, что при тяжелых режимах трения максимальная температура образуется не на поверхности, а на некоторой глубине (в приповерхностном слое). Это создает условия, при которых водород, если он будет адсорбирован на поверхности детали, под действием температурного градиента диффундирует вглубь поверхности, там концентрируется и вызывает охрупчивание поверхностных слоев, а, следовательно, усиливает изнашивание.

Изучение микроструктуры поврежденных и защищенных участков на образцах и деталях, физико-механических изменений поверхностей трения осуществляли методом световой микроскопии на микроскопах «Axioplan Opton», «Neofot-21», исследование топографии поверхности образцов (контактным и бесконтактным методом) – на сканирующем зондовом микроскопе «SOLVER NEXT» (Голландия) с регистрацией результатов на фотоматериалах и электронных носителях, а также с использованием бездифракционного рентгеноспектрального анализатора «БАРС-3», дифрактометра ДРОН-3 с целью обнаружения наличия сервовитных пленок (меди, олова, свинца, цинка) и аналитической испытательной установки конструкции ИФХ РАН для определения концентрации свободного водорода в поверхностном слое трущихся деталей вакуумно-десорбционным методом при нагревании стальных образцов до 400 0С и остаточном давлении 2,6.10-4 Па. Температура выбрана на основании предварительных исследований, которые показали, что в таких условиях из металлического образца практически полностью удаляется диффузионно-подвижный водород в виде протона (Н+) и не выделяется «биографический» водород, образующийся в стальной заготовке в процессе ее выплавки.

Поскольку в мировой практике изучение водородного изнашивания еще в самом начале своего пути, поэтому методы защиты от него для многих деталей еще не разработаны. Но на основании первых исследований уже можно указать общие направления уменьшения и предупреждения наводороживания деталей при трении.

1. Соблюдение, как это ни банально звучит, нормальных режимов эксплуатации технических объектов и их узлов трения, тем самым не создавая «благоприятных» условий для проникновения водорода в структуру материала контактирующих деталей (другими словами - избегать запредельных режимов эксплуатации техники по нагрузке, скорости, бережно к ней относясь).

2. Применение устройств-фильтров для обезвоживания дизельного топлива и технических масел.

3. Повышение качества ремонта путем тщательного (согласно техническим требованиям) подбора линейных размеров деталей и зазоров в парах трения с обязательной послеремонтной обкаткой (приработкой).

4. При выборе материалов для изготовления узлов трения необходимо учитывать степень их наводороживания и охрупчивания. Установлено, что хорошей защитой от водородного насыщения стали является введение в нее легирующих элементов, образующих карбиды, более стойкие, чем цементит. В частности, увеличение содержания хрома с образованием карбидов хрома резко увеличивается водородостойкость. Особенно эффективно применение покрытий, содержащих, кроме хрома, вольфрам, титан, никель, насыщенных карбидами и имеющих более низкую водородопроницаемость, чем основной металл (железо в стали). Например, вольфрам совсем не поглощает водород, а у хрома в отличие от железа наблюдается экзотермическое поглощение водорода, характеризующееся тем, что с ростом температуры наводороживание его уменьшается. Такие покрытия защищают детали от проникновения водорода и препятствуют его взаимодействию с карбидной составляющей стали. В то же время высокое содержание карбидов хрома и вольфрама обуславливают стойкость покрытия к абразивному изнашиванию.

Кроме того, для защиты тормозных барабанов, дисков, работающих с тормозными колодками, а также маховиков коленчатых валов в контакте с ведомым фрикционным диском сцепления, при изготовлении фрикционных накладок рекомендовано в их состав добавлять стружку, опилки, порошки меди и ее сплавов (например, измельченная латунная проволока – рис.3). В процессе интенсивного торможения при термомеханической деструкции полимера выделяющийся водород будет реагировать с окисной пленкой латунной проволоки (имеющей такой же положительный заряд, а одноименные заряды отталкиваются). Это уменьшает поток водорода в стальное или чугунное контртело и тем самым отодвигает границу катастрофического водородного разрушения сопряженных поверхностей.

Слева в структуре материала отсутствуют прожилки латунной (медной) проволоки (стружки), справа они есть – выбирайте такие диски, они продлят жизнь маховику Вашей машины.

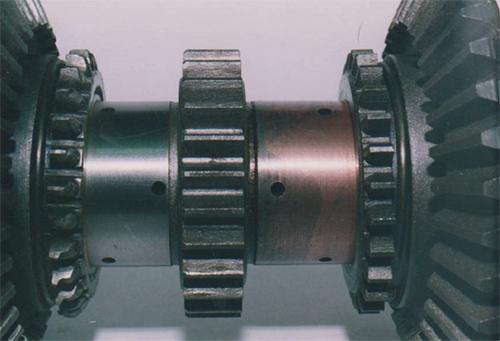

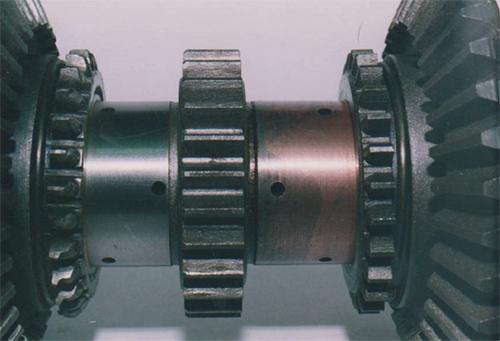

5. В практике эксплуатации техники одним из видов эффективной защиты на сегодняшний день является металлоплакирование в процессе трения (авторы Д.Н. Гаркунов и И.В. Крагельский). Аналогичное явление самоорганизации наблюдалось в последствии В.А. Белым и сотрудниками при трении поликапроамида, наполненного закисью меди, и Н.В. Акуличем при трении эпоксифурановых композиций с медьсодержащими наполнителями. Впоследнем случае наибольший эффект проявлялся при смазке глицерином и незначительно в минеральном масле. В процессе взаимодействия трущихся поверхностей деталей, изготовленных из различных материалов (традиционно это «сталь-бронза»), в определенных условиях происходит растворение и самопроизвольный перенос некоторых металлов с одной поверхности трения на другую и выделение тонкой медной пленки не только на бронзовой, но и на стальной поверхности пары трения. Медная пленка нивелирует (закрывает, сглаживает) микронеровности трущихся поверхностей и воспринимает нагрузку, передаваемую на детали, в результате чего уменьшается динамичность взаимодействия и напряжения на вершинах микронеровностей, снижаются скорость изнашивания и коэффициент трения примерно в 8-10 раз. Образующаяся при трении медная пленка снижает нагрузку до уровней, при которых образования водорода практически не происходит. Кроме того, медная пленка, имея положительный заряд (а атомарный водород также заряжен положительно), является хорошей защитой от проникновения водорода в сталь.

Источниками меди, олова, цинка для формирования покрытий на стальных или чугунных деталях могут быть: металлоплакирующие присадки (растворенные в масле соли металлов); реметаллизанты (ультрадисперсные частицы окислов металлов в масле); технология ФАБО (финишная антифрикционная безабразивная обработка) – нанесение на поверхность деталей тонкого (сплошного или локального) слоя латуни, меди, бронзы под действием сил трения или электрофрикционного воздействия; введение в состав полимерных композиций медь-олово содержащих порошков, что позволит обогатить поверхность контртела пленкой мягких металлов, которая в дальнейшем не окисляется и препятствует проникновению водорода в сталь.

6. При разработке принципиально новых полимерных композиций триботехнического назначения (автор – Гвоздев А.А.) эффективными следует считать покрытия, в состав которых входят органические и комплексные соединения, обладающие существенно более высокими антифрикционными и противоизносными свойствами по сравнению с традиционными графитом, молибденом и др. Введение в состав полимерных композиций медь-олово наноразмерных порошков в сочетании с использованием в качестве модифицирующих добавок аминных комплексов металлов позволит обогатить поверхность контртела пленкой мягких металлов, которая в дальнейшем не окисляется и препятствует проникновению водорода в сталь и чугун.

В результате проведенных исследований установлено, что добавление к полимерной матрице: а) медного комплекса салицилальметоксианилина; б) хлористого молибденила; в) четырехвалентного олова себациновой кислоты и г) аминовинилиминатного комплекса позволяет существенно снизить коэффициент трения, интенсивность изнашивания, водородное насыщение стальной поверхности и достичь определенной степени автокомпенсации износа пар трения. При этом достигнуто уменьшение водородного насыщения в структуру стальной поверхности в 1,46-3,9 раза, снижение коэффициента трения в 1,58-2,48 раза, увеличение ресурса пар трения за счет меньшей интенсивности изнашивания в 1,8-2,5 раза (рис.6).

Высокие триботехнические свойства полимерных композиций, содержащих металлокомплексы, обусловлены участием этих комплексов в сложном процессе формирования металлоплакирующей пленки на поверхности трения за счет триботехнических превращений в зоне фрикционного контакта. В большинстве случаев помимо металлической пленки переноса на трущихся поверхностях образуется полимерный гелеобразный «буферный» слой, в состав которого входят исходные координационные соединения.

7. Как было сказано выше, при трении полимерной детали о стальную, в зависимости от природы и состава пластической массы, детали могут заряжаться: стальная отрицательно, полимерная – положительно, или наоборот. Когда стальная деталь заряжается отрицательно, происходит ее усиленное наводороживание (т.к. водород заряжен положительно) и последующее интенсивное разрушение при трении. В этой связи предлагается, для снижения вероятности водородного изнашивания, изначально для приготовления композиций подбирать полимерное связующее с заведомо электроотрицательными свойствами, а таковыми являются эпоксидные, акриловые, полиэфирные, фенолоформальдегидные смолы. Более того, для улучшения антифрикционных и противозадирных свойств предлагается вводить небольшое количество другой электроотрицательной пластмассы, например ПТФЭ (политетрафторэтилен – фторопласт, тефлон – рис.7).

В этом случае стальная деталь в процессе трения будет заряжена положительно, а покрытие из полимерной композиции – отрицательно. Тем самым будет сформирован своего рода электростатический барьер против адсорбции, диффузии с последующей молизацией водорода в дислокациях приповерхностного слоя стальной детали и предотвращения развития большого числа зародышей трещин. Этот прием назван как метод направленной поляризации контактирующих поверхностей при трении.

В заключение следует отметить необычность явлений и сложность процессов при водородном изнашивании деталей. Структура сталей и чугунов под воздействием водорода, выделяющегося при трении, превращается в динамично изменяющуюся систему, переходящую или в состояние хаоса (катастрофического интенсивного изнашивания и аварийного разрушения) или самоорганизации, обеспечивающей длительную, безотказную работу сопряжений. Естественно, выявление условий и режимов работы деталей механизмов, при которых происходит самоорганизация процессов трения и изнашивания, является актуальной и сложной задачей, а для разработки и обоснования эффективных методов подавления водородного изнашивания и повышения износостойкости деталей машин необходимы дальнейшие глубокие исследования, и мы их продолжаем.

Текст: ГВОЗДЕВ А.А., д. тех.наук,

профессор кафедры технического сервиса

и механики Ивановской ГСХА, Фото: автора

Журнал «Нивы России» №9 (197), октябрь 2021

Нет комментариев. Ваш будет первым!