В практике эксплуатации как отечественной, так и зарубежной техники одним из наиболее часто встречаемых дефектов деталей, помимо износа их рабочих поверхностей, является нарушение (ослабление) неподвижной посадки обойм подшипников качения по корпусу, валу или оси. В нашем материале мы расскажем о применении электроискрового метода нанесения покрытий для восстановления размеров и устранения локальных дефектов ответственных деталей сельскохозяйственной, дорожно-строительной техники, автомобильного транспорта и перерабатывающего оборудования АПК.

Нарушение (ослабление) неподвижной посадки обойм подшипников качения по корпусу, валу или оси неизбежно приводит к увеличению зазоров и нарушению пятна контакта, например, зубчатых зацеплений, кулачков, толкателей; росту удельных нагрузок, перегреву узлов трения, усталостному выкрашиванию твердых структур, заклиниванию механизмов.

Как показывает практика ремонтного производства и эксплуатирующих предприятий, из-за износа посадочного места порой всего лишь на десятые и сотые доли миллиметра происходит выбраковка дорогостоящих, ресурсоопределяющих деталей: валов, осей, корпусов, блоков, остающихся при этом работоспособными по другим своим рабочим поверхностям. С финансовой точки зрения потери государственных предприятий и частных пользователей техники могут достигать значений десятков и сотен тысяч рублей в расчете на одну деталь.

Так, например, корпус коробки передач колесного трактора МТЗ-82 потерял работоспособность и может быть выбракован по причине износа всего лишь двух-трех посадочных мест подшипников первичного или вторичного валов, при этом затраты предприятия (хозяйства, частника) на приобретение нового изделия составят от 30 тыс.руб. В результате износа посадочных мест под подшипники двух полуосей ведущего заднего моста того же колесного трактора, их приобретение хозяйству обойдется более чем 12 тыс.руб.

Для поддержания работоспособного состояния находящихся в эксплуатации автомобилей ГАЗ, КамАЗ при износе посадочных мест (так называемых, чулков) под конические роликовые подшипники задних ведущих мостов (без стоимости редукторов главных передач) хозяйства затратят до 60-80 тыс.руб. на приобретение новых деталей, не считая стоимости разборо-сборочных и регулировочных работ, а также убытков от простоя. Согласитесь, цифры внушительные, и это всего лишь при износах в десятые доли миллиметра.

Традиционно применяемые методы поверхностно-пластической деформации (накатка, обкатка, кернение, высадка и др.), сварки, наплавки, установки дополнительных ремонтных деталей, либо малопроизводительны, не эффективны, трудоемки, либо имеют высокое тепловложение в деталь, а значит, высока вероятность тепловых деформаций и необоснованный перерасход металлов при столь малой величине компенсируемого износа. Ряд технологий требует окончательной механической обработки, высокой квалификации исполнителей и опыта работы.

Взятый на вооружение ремонтным производством в 90-е годы метод электроискровой обработки (ЭИО), легирования (ЭИЛ), наплавки (ЭИН) и предназначенный в основе своей для упрочнения рабочих поверхностей деталей твердыми сплавами, по своим энергетическим характеристикам, широте видов наносимых металлов и сплавов, возможности локальной обработки, доступности использования персоналом средней квалификации и в специализированных цехах, и в мастерских общего назначения, и на машинном дворе, как нельзя лучше подходит для нанесения тонкослойных покрытий с целью восстановления неподвижной посадки деталей.

При ЭИО осуществляется воздействие на металлические поверхности в воздушной атмосфере короткими (до 1000 мкс) электрическими разрядами с энергией от сотых долей до десятка и более Джоулей и частотой 250…3000 Гц. При периодическом, с определенной частотой, контакте электрода (анода) с обрабатываемой деталью (катодом) и его разрыве возникают электрические разряды, создаваемые генератором импульсов. В результате микрометаллургических процессов происходит перенос продуктов эрозии материала электрода на поверхность детали, она приобретает новый специфичный рельеф мелкодисперсного состава (порой нанокристаллического), с минимальной зоной термического влияния, что и приводит к изменению линейных размеров изделия.

Таким образом, на поверхности детали образуется новый слой, которому в зависимости от параметров искрового разряда, состава электрода-анода, материала обрабатываемой детали-катода придаются отличные от исходного состояния свойства, управляемые в широких пределах и обеспечивающие требуемые качества: повышенные микротвердость, износостойкость, жаростойкость и др. – при управлении толщиной нанесенного слоя до 0,3… 0,5 мм (на сторону).

Важным достоинством ЭИО является отсутствие значительного теплового влияния на деталь в процессе обработки, что исключает тепловую остаточную деформацию.

Данную технологию также не случайно относят к категории упрочняющих, так как в качестве электродов при восстановлении мы, например, применяем высокотвердые и некорродирующие сплавы системы «хром-бор-кремний» на никелевой основе, «феррохром», титано-кобальтовые и вольфрамотитано-кобальтовые. Предел прочности на сдвиг, предел текучести, твердость и износостойкость подобных покрытий существенно превышают параметры серийных материалов и сплавов, а это значит, что в восстановленные поверхности закладывается повышенный ресурс. Технология отличается еще и мобильностью – выездом на место эксплуатации и ремонта машин – немаловажный факт оперативности (не требуется ждать заказанных деталей порой неделями) делает представленный метод высокоэффективным, ресурсо- и энергосберегающим.

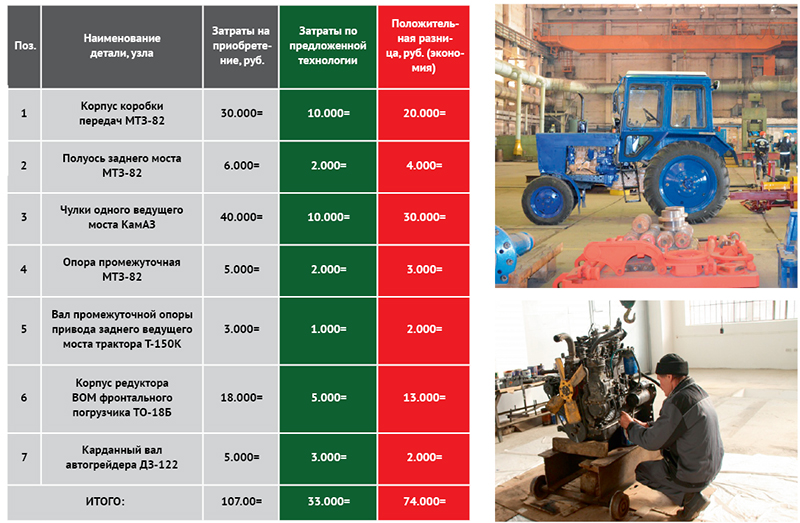

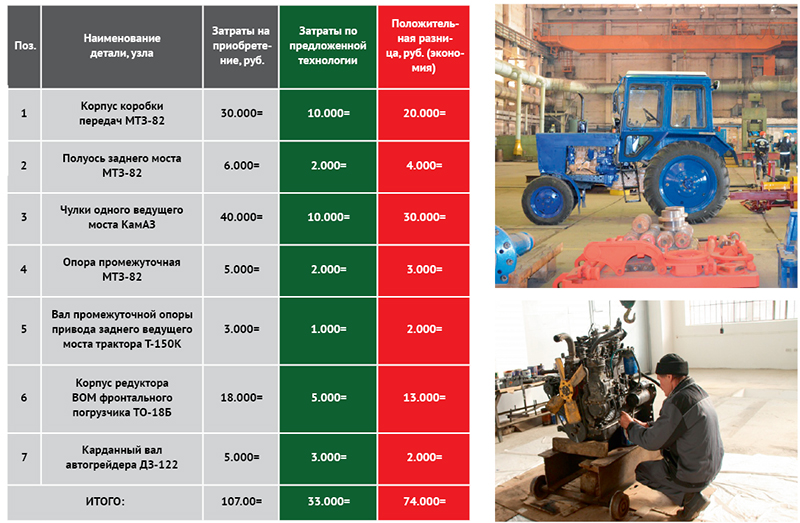

Руководители коллективных и фермерских хозяйств и их первые помощники – финансовые работники на проводимых научно-практических семинарах, круглых столах и рабочих встречах неминуемо переводят диалог в экономическую «плоскость», в затратный механизм, в связи с чем и представлена сравнительная оценка затрат на: а) приобретение запасных частей и комплектующих и б) восстановление этих же изделий по предложенной и успешно используемой в последние годы технологии (более 120 Актов внедрения):

Даже на примере этого короткого списка деталей, выходящих из строя порой за неделю, за месяц, хозяйство должно было затратить:

— на приобретение новых изделий 107 тыс.руб.;

— по предложенной технологии 3 тыс.руб.;

— экономия составила 74 тыс.руб.!

А экономия времени в 5-10-50 раз!

Представленные цифры не могут не впечатлять и, помня русскую поговорку, что «по весне день год кормит!», есть смысл шире практиковать подобные технологии в сельскохозяйственном производстве, что и делает наш коллектив.

Детали небольшие для восстановления привозят к нам в Центр, крупногабаритные восстанавливаем с выездом на место эксплуатации без снятия (демонтажа) с машины, тем самым происходит возвращение «в строй» базовых, корпусных, дорогостоящих деталей, а не приобретение новых! А уж сэкономленными средствами наши руководители найдут варианты как распорядиться (и на совершенствование материально-технической базы, и на стимулирование труда работников и др.).

Текст: ГВОЗДЕВ А.А., доктор технических наук,

профессор кафедры технического сервиса и механики,

руководитель НТО Центра «Доктор-Дизель Плюс»

Ивановской государственной сельскохозяйственной академии,

КОМАРОВА Т.А., кандидат технических наук,

доцент кафедры нанотехнологий Ивановского

государственно гополитехнического университета,

ТИТОВ М.С., магистрант Ивановской ГСХА

Фото автора, mcx.gov.ru

Журнал «Нивы России» №7 (195), август 2021

Нет комментариев. Ваш будет первым!