Современные разработки и смелость аграриев открывают новые перспективы. Сегодня руководителям крупных и малых сельхозпредприятий, чтобы производство было рентабельным и развивалось, все чаще приходится применять нестандартные способы в решении насущных проблем. Одна из них – снижение себестоимости сушки зерна.

Основное оборудование для этого процесса – зерносушилки. В России, в основном, такие агрегаты работают на дизельном топливе. По данным Минсельхоза, аграрии используют на зерносушилки порядка двух с половиной миллионов тонн солярки в год. Не секрет, что цена на этот вид топлива высока и нестабильна. Например, в 2016 году литр дизельного топлива в Свердловской области стоил в среднем 37 рублей, в 2017 цена его выросла на 7% – до 39,16 рублей. В прошлом году солярка подорожала еще на 8,6% – до 43 рублей за литр.

Гораздо дешевле сушка зерна обходится хозяйствам, в которых проведен и уже используется природный газ. Но, как известно, на проведение газопровода требуются колоссальные вложения денежных средств – больше двух миллионов рублей стоит только проектная документация. В современных реалиях далеко не все сельхозпредприятия могут себе позволить такие серьезные финансовые вложения. Еще один существующий вид зерносушилок – электрический. Для аграриев такие установки также удовольствие дорогое и невыгодное.

В Ирбитском районе в четырех из десяти крупных сельскохозяйственных предприятиях зерносушилки работают на природном газе. В тридцати крестьянско-фермерских хозяйствах процесс сушки зерна обеспечивается установками, работающими на дизельном топливе.

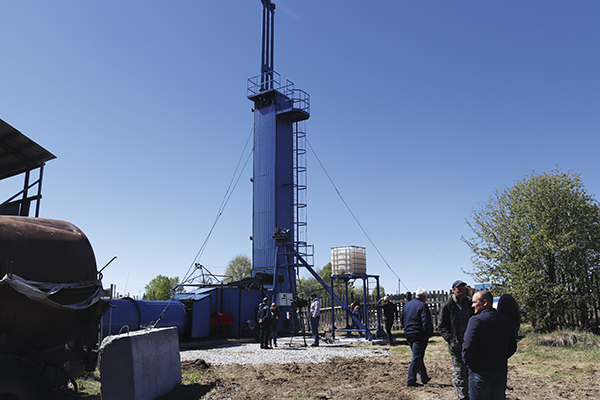

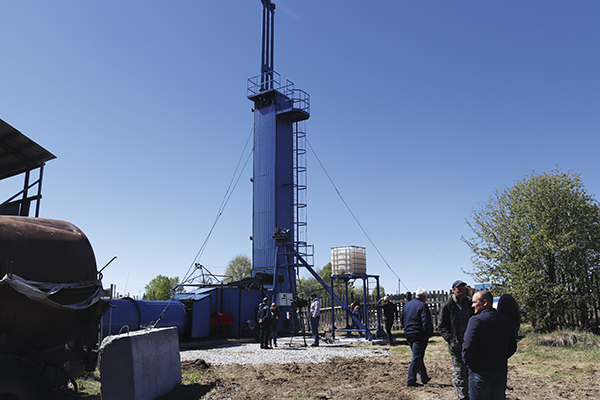

– В год мы производим двадцать тысяч тонн зерна. На его сушку я расходую, как минимум, миллион двести тысяч рублей только на ГСМ. Частенько случаются перебои с доставкой соляры, плюс к этому, бывает, что топливо приходит низкого качества, – сетует Сергей Михайлович Балакин, глава КХ «СМИТ». – Выход я нашел в установке теплогенератора на дровах и деревоотходах. Этого материала у нас достаточно. 15 мая в хозяйстве Сергея Михайловича состоялись пробные пуски альтернативного теплогенератора. К слову, установки для зерносушилок, работающие на деревоотходах, давно уже используют в странах Европы. Первые разработки такого теплогенератора в России принадлежат заводу «Уралкотел», который входит в одноименный холдинг.

– Мы плотно сотрудничаем с УрФУ, в частности, с профессором Николаем Федоровичем Филипповским, весьма известным ученым в тепловой отрасли. В целом изучаем отраслевой мировой опыт, – поделился Леонид Бычков, руководитель группы компаний «Уралкотел». – Конструкция приспособлена для наших условий и испытана на производственной площадке. В КХ «СМИТ» мы ее апробируем в «полевых» условиях. Реальные итоги ее работы можно будет оценить со свежим урожаем зерна.

Сергей Михайлович планирует за год окупить теплогенератор. Его стоимость с доставкой и монтажом обошлась главе хозяйства в полтора миллиона рублей. Специалисты холдинга приехали в Рудное, чтобы настроить работу зерносушилки. Аграрии, как никто, понимают важность технологического процесса обработки зерна, поэтому в нем важна каждая «деталь». Сушка зерна – это снижение процента влажности до получения кондиционного продукта. Испарение влаги увеличивает содержание сухого вещества, обеспечивая долгое хранение зерна с необходимым классом и качеством – семенным, продовольственным или фуражным. Однако при неправильной сушке зерно может пострадать больше и быстрее, чем если бы его не сушили вовсе.

К моменту апробирования нового теплогенератора в него уже было загружено 15 тонн зерна – сушка прошла, как и ожидалось, без перебоев. Теплогенератор прост в использовании. Весь технологический процесс регулируется автоматически, при нагревании включается система охлаждения. Максимальная температура сушки зерна – 120 градусов.

Важно и то, что данная установка не выбрасывает углекислый газ и производит экологически чистую продукцию.

Сегодня Сергей Михайлович и Леонид Сергеевич уже обсуждают дальнейшие перспективы использования теплогенератора.

– В течение года теплогенератор задействован по прямому назначению примерно полтора-два месяца – сентябрь-октябрь. Затем его можно использовать для отопления теплиц площадью две тысячи квадратных метров, – делится Леонид Бычков.

Нет сомнений, что разработка холдинга и смелость главы крестьянского хозяйства в скором времени оправдает себя не только экономией затрат на сушку, но и откроет новые возможности. Как говорится, «Кто не рискует, тот…».

Завод котельного оборудования «Уралкотел»

Контакты 8 (343) 219-09-10

Видео работы теплогенератора на сайте uralkotel.ru

Ксения МАЛЫГИНА

Газета «АгроЖизнь» №5 (96), май 2019

Нет комментариев. Ваш будет первым!